De la recherche à la production industrielle. L’entreprise Johnson Electric International, en collaboration avec l’institut iRAP de la Haute école d’ingénierie et d’architecture de Fribourg, a mis au point une technologie permettant de faciliter la production de rotors magnétiques. Depuis la fin du projet en 2019, l’entreprise fribourgeoise a pu industrialiser la technologie développée.

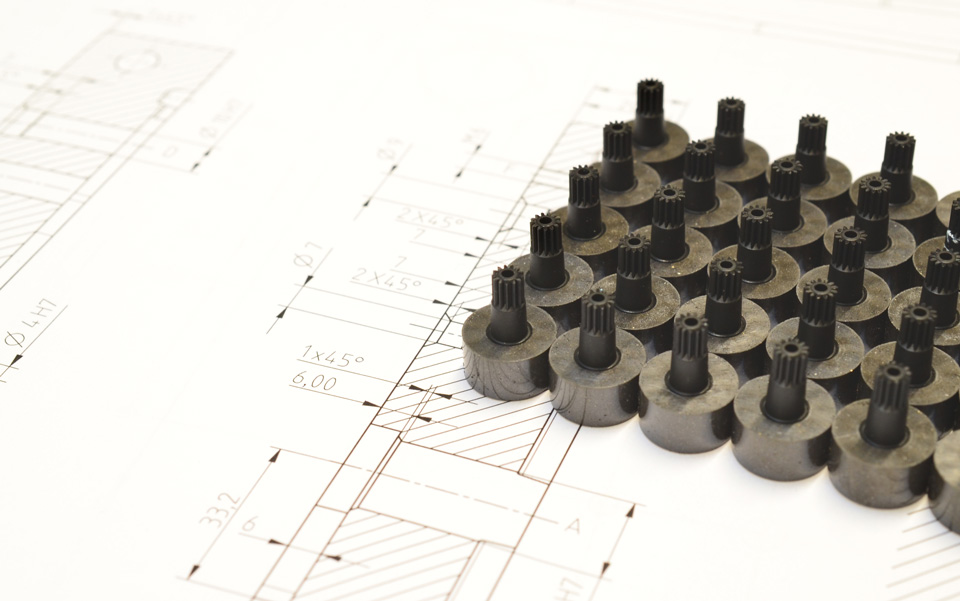

L’entreprise Johnson Electric International, basée à Morat, conçoit et fabrique des solutions de mouvement pour l'industrie automobile. Il s’agit notamment d’actionneurs que l’on retrouve, par exemple, dans les modules de climatisation. Ces actionneurs contiennent des moteurs électriques qui fonctionnent grâce à des rotors magnétiques. Ces derniers sont composés de plusieurs pièces: un axe, un cylindre magnétique et un pignon d’entrainement. Le processus de production traditionnel des rotors nécessite de multiples étapes, telle que la fabrication, la magnétisation et des opérations d’assemblage. Afin de réduire les coûts et garantir une production continue et rentable de gros volumes en Suisse, Johnson Electric souhaitait développer un processus de production entièrement intégré pour la fabrication de ses rotors en une seule étape.

Grâce au soutien d’Innosuisse, Johnson Electric a pu concrétiser son objectif. En collaboration avec l'Institut de Recherche Appliquée en Plasturgie (iRAP) de la Haute école d’ingénierie et d’architecture de Fribourg (membre de la HES-SO), elle a mis au point un procédé d’injection de matière magnétisable, qui permet de réaliser la fabrication du rotor en un nombre d’opération fortement réduit. «Au lancement du projet, Johnson Electric ne maitrisait pas cette technique», explique Enno de Lange, responsable de projet AREEA du côté Johnson Electric. «L’institut iRAP, qui possède de solides connaissances dans le domaine du moulage par injection de polymères hautement chargés ainsi que dans les techniques de moulage par injection intégrative, était donc le partenaire idéal pour développer cette nouvelle technologie».

«L’un des plus gros défis de ce projet était de réaliser et de réussir à faire passer deux circuits magnétiques dans un même moule, le tout en tenant compte de la miniaturisation et de la complexité de la pièce magnétisée», explique Bruno Bürgisser, professeur à la Haute école d’ingénierie et d’architecture de Fribourg et directeur de l’institut iRAP.

Production industrielle à la clé

La technologie de fabrication développée dans le cadre de ce projet Innosuisse a permis de produire l'ensemble du rotor en une seule étape de production dans une machine de moulage par injection. Dans le même temps, le processus a été adapté afin de favoriser l'utilisation d'un composé magnétique permettant d’augmenter considérablement les propriétés magnétiques du rotor et donc d’obtenir un actionneur plus économe en énergie et plus performant. L’industrialisation de ce nouveau processus de production a été testée à la fin du projet en 2019 et une présérie d’environ 5000 pièces a été réalisée au sein du laboratoire de l’iRAP validant cette nouvelle technologie.

Après deux ans de recherches, le succès était donc au rendez-vous. «Tous les objectifs fixés ont été atteints ou dépassés, qu’il s’agisse des propriétés magnétiques, du temps de production, de la stabilité du processus ou de l’assemblage intégré», explique Enno de Lange. «Le projet a d’ailleurs permis d'acquérir un savoir-faire précieux concernant le processus d'injection de ce composé magnétique, ce qui a permis à Johnson Electric d'industrialiser cette technologie et de l’utiliser pour produire sa nouvelle génération d’actionneurs.»

La préparation de l’industrialisation de ce nouveau processus de production a commencé à Morat dès la fin du projet.

Des acquis essentiels pour le futur

Grâce au soutien d'Innosuisse, il a été possible de développer en peu de temps un procédé de fabrication reposant simultanément sur plusieurs innovations techniques. «Cette expérience permettra à Johnson Electric de développer dans le futur de nouveaux produits sur la base du savoir-faire acquis», estime Enno de Lange.

Dernière modification 13.06.2022